Надежность эксплуатации насосов ЦНС в системах ППД

|

Эффективность работы систем поддержания пластового давления ППД во многом зависит от надежности работы насосного оборудования. Мероприятия по обеспечению надежности насосного оборудования должны выполняться как производителем, так и Заказчиком - эксплуатирующей организацией, специалистам которой необходимо обеспечить правильный подбор насосного оборудования, нормальные режимы эксплуатации, своевременное и качественное проведение ремонта. Изготовитель оборудования, со своей стороны, должен постоянно совершенствовать конструкцию и технологию изготовления изделия. Работа в данном направлении является одной из приоритетных задач специалистов НИОКР ОАО "Группа ГМС" - крупнейшего производителя насосов в России для различных отраслей промышленности. Оптимизация режимов работы насоса в сети как результат правильного подбора насосного оборудования Правильный подбор насоса для существующей гидравлической сети является одним из ключевых факторов для обеспечения надежной работы оборудования. Несоответствие параметров насоса параметрам сети (требуемый объем закачки, фактическое сопротивление водоводов, требуемая величина поддерживаемого пластового давления) приводит к работе насоса на нерасчетных режимах, характеризующихся возникновением кавитационных явлений, повышенной вибрацией, низким КПД (рис.1). Такие режимы эксплуатации неизбежно приводят к усиленному износу и последующему аварийному отказу оборудования.

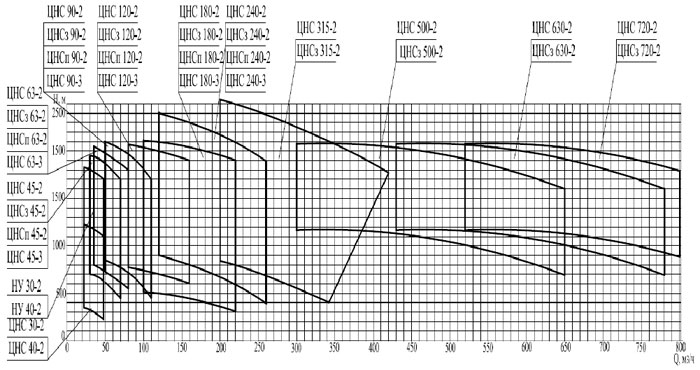

Рис. 1 Возникновение негативных эффектов при работе на различных участках рабочей характеристики. Оборудование с параметрами, несоответствующими гидравлической сети, не должно допускаться к эксплуатации, а случаи неправильного подбора насосов необходимо своевременно выявлять. Стоимость перерасходованной электроэнергии, а также затраты на ремонт и демонтаж оборудования очень часто в таких случаях намного превосходят стоимость самого насоса. Для решения этой проблемы ОАО "СЗ Насосэнергомаш", входящее в "Группу ГМС", предлагает услуги по подбору оборудования и полную гамму насосов с параметрами по подаче от 30 до 800 м3/ч и напору до 2300 м. (рис.2).

Рис.2 Поля параметров насосов типа ЦНС для систем ППД. Также изготавливаются комплекты модернизации для уже существующих насосов, с использованием которых в существующие корпуса устанавливаются новые проточные части с требуемыми Заказчиком параметрами. При этом сохраняются все корпусные детали и габаритно-присоединительные размеры к фундаменту и трубопроводам. Мероприятия по снижению вредного влияния свойств перекачиваемой среды.Несмотря на наличие на объектах ППД систем подготовки и очистки воды часто не соблюдаются требования, предъявляемые к качеству перекачиваемой среды по содержанию твердых включений и химическому составу. Практически 90% насосов работают без приемных фильтров и других приспособлений для очистки перекачиваемой среды на входе. Эти факторы приводят к износу проточной части насосов и быстрому выходу из строя наиболее уязвимых элементов: торцевых уплотнений, узла разгрузки осевой силы (гидропяты), а также износу переднего и заднего уплотнений рабочего колеса, что резко снижает как рабочие параметры насоса, так и приводит к аварийным отказам. Частично решить эти проблемы может комплектация насосов устройствами очистки жидкости - гидроциклонами (рис.3), с целью обеспечения постоянного притока очищенной жидкости в торцевые уплотнения и узел гидропяты. Для уменьшения износа щелевых уплотнений рабочего колеса на уплотнительные поверхности наносятся износо- и коррозионностойкие наплавки. Также наплавляются поверхности корпусных деталей в местах наиболее вероятного эррозионно-коррозионого износа.

В настоящее время ведутся работы по созданию насосов в дуплексном и супердуплексном исполнении. ОАО "Группа ГМС" обеспечивает необходимые консультации для правильного выбора того или иного исполнения в зависимости от характеристик перекачиваемой среды.

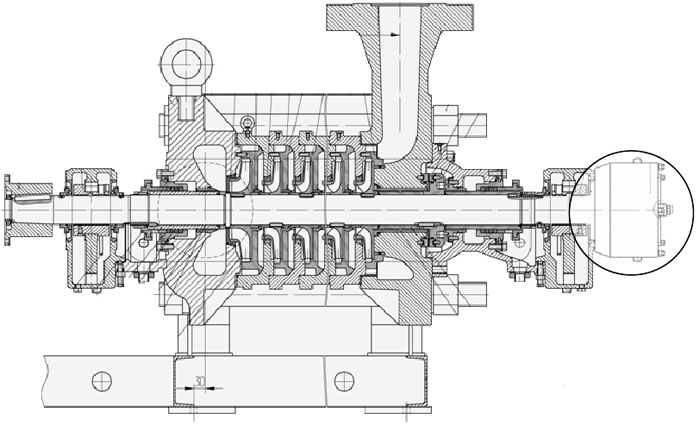

Рис. 3 Пример установки в насосе устройств очистки жидкости. Совершенствование конструкции насоса и его узлов Как было сказано выше, одними из наиболее уязвимых элементов насоса являются торцевые уплотнения и узел разгрузки гидропяты. Именно они в первую очередь снижают время безаварийной работы и определяют количество и периодичность текущего ремонта. Если проблемы с торцевыми уплотнениями можно частично решить путем обеспечения его работы на очищенной с помощью гидроциклонов жидкости, то в узле разгрузки присутствует еще и механический износ колец, который возникает на переходных режимах работы насоса, в первую очередь, при пусках и остановах. Для решения данной проблемы предлагается комплектовать насос дополнительным отжимным подшипником (рис.4), который обеспечивает постоянный гарантированный зазор между кольцами гидропяты (рис 5а).

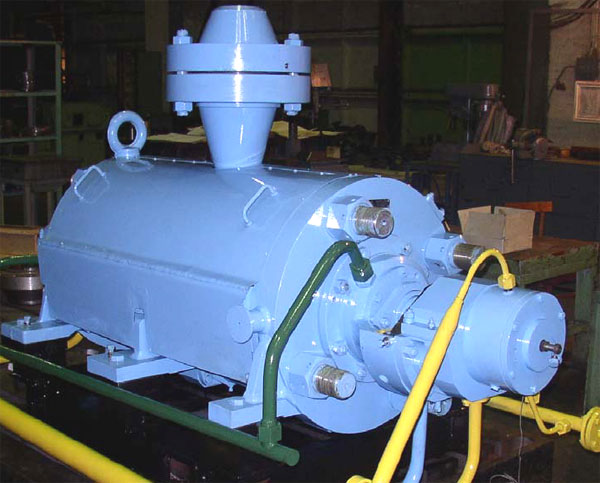

Рис.4 Насос типа ЦНСз с отжимным подшипником. Кардинальный метод повышения ресурса работы узла разгрузки осевой силы - это отказ от использования гидропяты за счет применения в насосе конструктивной схемы со встречным расположением рабочих колес, так называемой схеме "спина к спине" (рис.5б), при которой осевая сила практически полностью уравновешивается, а остаточное неуравновешенное усилие воспринимается подшипником типа "Митчелл". Данные насосы поставляются компанией ОАО "Группа ГМС" под маркой ЦНСп (рис.6). Рис. 5 Конструктивные схемы насосов:

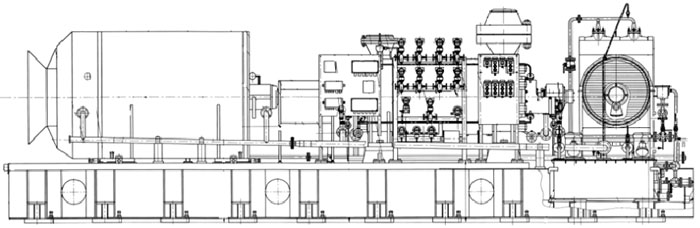

Рис.6 Насос типа ЦНСп со встречным расположением рабочих колес. Совершенствование системы обслуживания и ремонтаНа настоящий момент на большинстве объектов ППД используется система планово - предупредительных ремонтных работ, которые осуществляются в соответствии с регламентами через установленные промежутки времени, независимо от фактического состояния деталей и узлов насоса. Это, несомненно, позволяет предупредить отказ всего насоса из-за выхода из строя какой-либо лимитирующей ресурс детали, но влечет недоиспользование индивидуальных ресурсов большинства остальных деталей и выполнение неоправданно большего объема ремонтных работ. Более прогрессивным является переход к системе ремонта по состоянию, которая характеризуется постоянным проведением непрерывного или периодического контроля и измерения параметров, определяющих техническое состояние деталей, для обеспечения заданного уровня их надежности при эксплуатации и более полного использования индивидуальных ресурсов. Ремонт осуществляется только тогда, когда значение параметра, определяющего техническое состояние детали, приближается к предельному. Основной проблемой внедрения такой системы является оснащение систем агрегатов дополнительными системами мониторинга и приборами КИП, а также необходимость наработки определенной базы данных для прогнозирования того или иного отказа. По требованию Заказчика ОАО "Группа ГМС" комплектует насосные агрегаты системами мониторинга (рис.7).

Рис.7 Электронасосный агрегат ЦНС500-1900 на общей раме (исполнение "Skids"), оснащенный системами мониторинга. Выводы

Твердохлеб Игорь Борисович – директор по НИОКР ООО «УК «ГМС» |